Exact Online

Material Requirements Planning: hoe werkt dit?

Material Requirements Planning of MRP is een begrip dat niet voor iedereen duidelijk is. Waar soms gedacht wordt dat het een marketingbegrip is dat betrekking heeft op alle productiesoftware, betekent het voor anderen weer iets dat met het bestellen van materiaal te maken heeft. Wat het eigenlijk blijkt te zijn, is een handige methode om uit te rekenen wat de behoefte in de tijd is aan producten en materialen. Met het oogmerk om vooral niet te veel of te vroeg te bestellen of te produceren.

MRP

Wat belangrijk is voor MRP is dat we het over producten hebben waarvoor een stuklijst bestaat. Die stuklijst bepaalt immers welke materialen en in welke hoeveelheden we die nodig hebben per eenheid van product. Om in Exact Online termen te blijven: MRP zou niet werken voor offertes omdat daar de materiaalbehoefte niet is gespecificeerd in een stuklijst maar direct in de offertecalculatie. MRP werkt weer wel voor bestaande werkorders omdat die al een geplande materiaalbehoefte hebben. MRP is vooral bedoeld voor behoeften die voortkomen uit verkooporders en verkoopprognoses. Daarin wordt een product gespecificeerd (aantal, datum) waarvoor nog geen werkorder is aangemaakt.

Verkoopprognoses en verkooporders

Een typisch voorraadgestuurd bedrijf produceert aan de hand van een bestelniveau of een verkoopprognose. Daarbij is werken met een bestelniveau een eenvoudige methode. Met de verkoopprognose werk je met de uitgebreide methode: het bestelniveau wordt vast ingesteld, terwijl we in de verkoopprognose een trend (stijgend/dalend) of seizoen kunnen aangeven (“meer chocola in de winter”). Bij een typisch ordergestuurd bedrijf wordt er geproduceerd naar gelang er verkooporders binnenkomen. In de praktijk zien we veel mixed-mode bedrijven. Een deel van het assortiment is ordergestuurd en een deel is vooraadgestuurd.

Voor de aansturing van de productie stellen we daarom een hoofdproductieplan (in het Engels ook wel Master Production Schedule, MPS, genoemd) op waarin zowel de verkooprognose als de verkooporders worden meegenomen. Van producten waar een prognose gebruikt wordt, produceren we (per periode) het hoogste aantal van prognose en verkooporders. En van de producten die puur ordergestuurd zijn maken we geen prognose en gaan we alleen uit van de verkooporders:

Berekenen van materiaalbehoefte

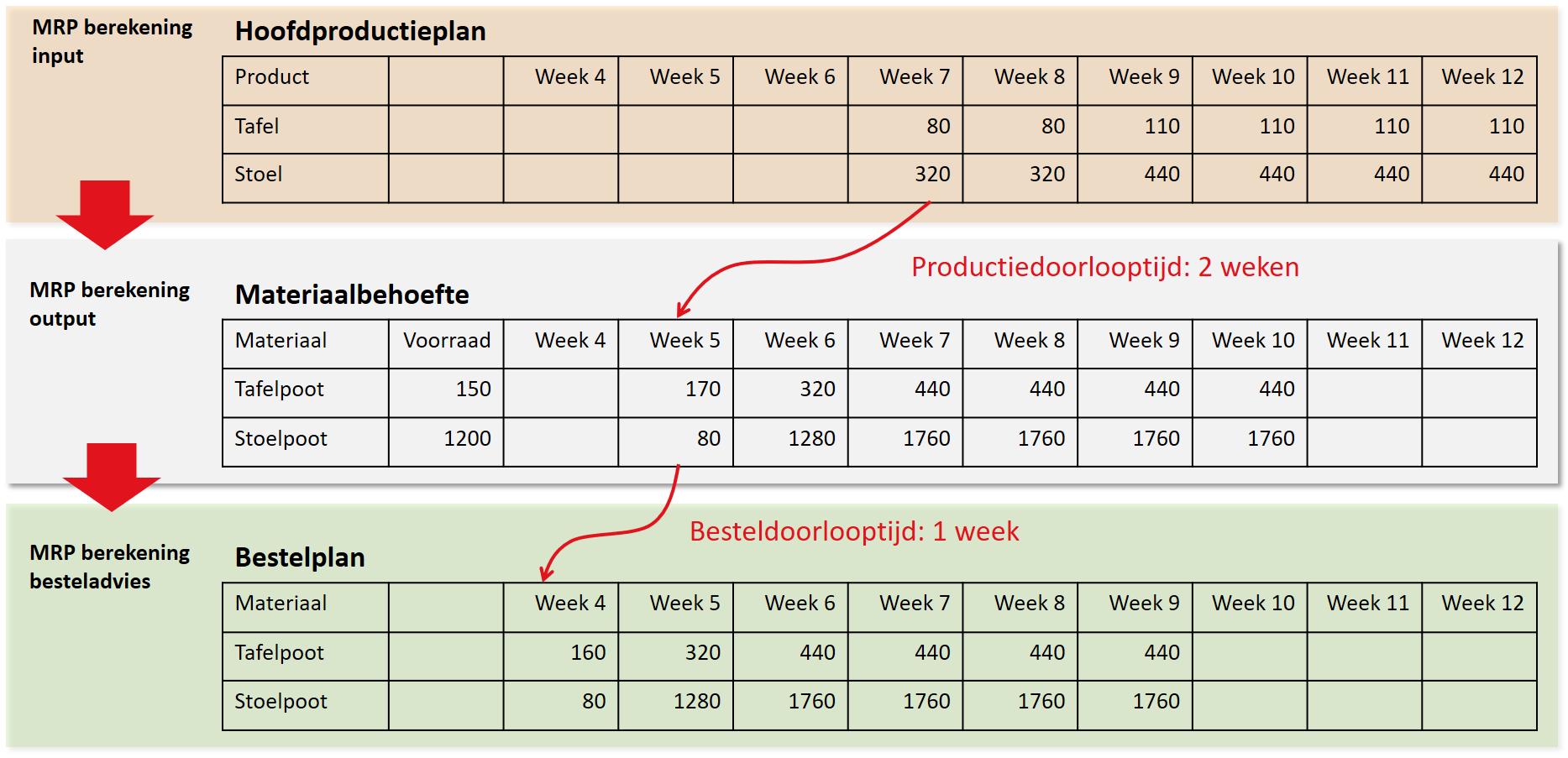

Zoals al in de inleiding aangegeven, berekenen we de materiaalbehoefte voor het hoofdproductieplan aan de hand van de stuklijsten in een proces dat we MRP noemen. In het onderstaande voorbeeld gaan we uit van een hoofdproductieplan waarin tafels en stoelen staan. De stuklijst voor de tafels is “4 tafelpoten” en de stuklijst voor de stoelen is “4 stoelpoten”. De materiaalbehoefte is niet slechts de uitkomst van een vermenigvuldiging met 4. We houden namelijk ook rekening met de productiedoorlooptijd van tafels respectievelijk stoelen. In dit voorbeeld zijn we voor elk van twee weken uitgegaan. De productiedoorlooptijd maakt dat we de materialen graag bij aanvang van de productie beschikbaar willen hebben. Twee weken voordat we het product gereed moeten hebben dus. Bij de materiaalbehoefte zijn we ook nog uitgegaan van bestaande voorraad. We hebben de voorraad afgetrokken van onze eerste behoefte. In de praktijk kunnen we ook nog instellen wat onze veiligheidsvoorraad moet zijn: de minimum voorraad die we willen handhaven om aan onverwachte vraag te voldoen. Ook kunnen we een minimale bestelgrootte instellen waardoor we niet een doos met 85 schroefjes bestellen, maar een met 100. Aangezien we bestelde materialen niet meteen na bestelling ontvangen, maar pas na de besteldoorlooptijd, is het aanbevolen bestelmoment in het bestelplan weer zoveel eerder:

Berekenen van werkorderbehoefte

Het berekenen van de werkorderbehoefte gaat van dezelfde parameters uit. We houden rekening met de productiedoorlooptijd, met de bestaande voorraad, met een veiligheidsvoorraad en in plaats van de minimale bestelgrootte gebruiken we de seriegrootte van de stuklijst:

Bestellingen en werkorders niet meteen aanmaken in MRP

Waarom worden de bestellingen en de werkorders niet meteen aangemaakt in het MRP proces? Die vraag horen we vaker. Als we een bestelling of werkorder aanmaken dan hebben we ons vastgelegd. Zolang we bestelbehoefte en werkorderbehoefte uitrekenen en nog geen “echte” bestellingen en werkorders aanmaken, kunnen we het hoofdproductieplan nog wijzigen, bijvoorbeeld als de vraag is gewijzigd. Ook houdt de MRP berekening rekening met gewijzigde omstandigheden: bestellingen waarvan de leverdatum is bijgesteld, een andere voorraadstand of vertraging in de productie. We kunnen met een gerust hart de MRP berekening regelmatig (wekelijks bijvoorbeeld) herzien en alleen de orders de deur uit doen (of de vloer op sturen) die geen verder uitstel kunnen leiden. Hoe weten we of een activiteit geen uitstel meer kan leiden? Wel, als we inmiddels leven in Week 5, en er staan getallen in Week 5 in het bestelplan of het werkorderplan.

Meer weten?

Meer weten over MRP of over het gebruik van MRP in Exact voor Productie?